熔炼工序作为铸造出产的重要环节,其能耗高、功率低、办理粗豪等共性痛点日益凸显,严峻限制了企业的高质量开展。

人——对经历要求高,依靠老职工的经历判别,新职工难以快速习惯并把握出产技能;

机——进程接连操控的主动化程度较低,需求很多手动操作行车加料、手提料桶配合金、手动埋包球化等人工操作,出产作业功率较低,增加了人力本钱和安全危险;

料——缺少批次办理,物料收购批次和质量状况不明晰,导致进程质量稳定性差,本钱操控和质量操控的对立杰出;

法——纸质工艺文件往往只用于体系查看,实在的操作首要依靠于人的片面经历判别,很难确保工艺技能要求履行的规范性;

环——熔炼工序归于高温作业环境,出产环境差、安全危险高级导致招工难、用工难的问题益发显着;

测——进程中测温、称重、成分等数据首要依靠于人工纸质记载,不能确保数据的实在性、准确性,不能为质量上的问题剖析和改进供给有用支撑。

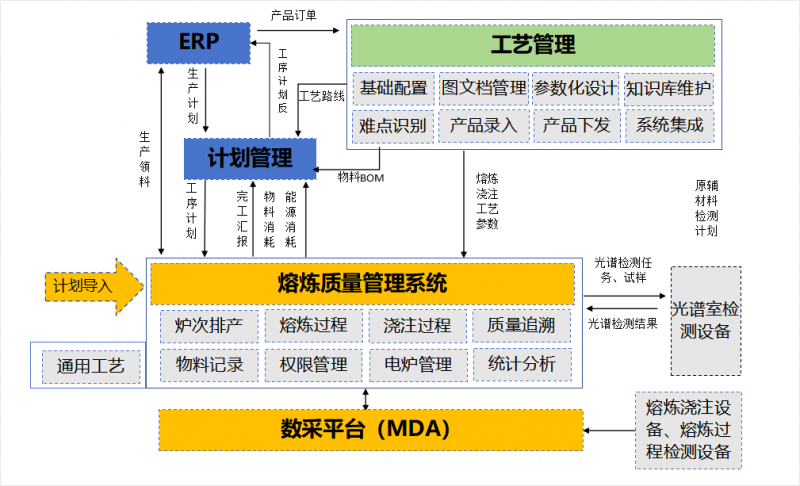

安徽增材云数字科技有限公司联合国家智能铸造工业立异中心,聚集铸造企业熔炼工序存在的共性问题,供给软硬件一体化解决方案。该方案紧扣熔炼工序的中心环节,涵盖了设备主动化改造、办理数字化提高、产品质量可追溯等多重维度,旨在大幅度提高熔炼工序的出产功率、下降用人依靠、改进产品质量。

体系涵盖了炉次方案、炉包办理、质量追溯、通用工艺、进程操控、根底物料、统计剖析、体系设置等模块,灵敏配备,快速布置,完结熔炼工序的全方位管控。

依据设备直联、定位辨认、边际核算等多种物联网技能使用,完结进程要害数据的主动收集和有用集成;

依据炉次方案、包次方案的分级办理,完结进程要害数据的快速相关和全面追溯;

依据进程要害数据的全面剖析,完结对熔炼功率、本钱(能耗、物耗)、质量的精准管控。

从出产流程到物料办理,从质量追溯到本钱操控,每一环节的数据都被精准捕捉并深入剖析,为公司可以供给科学决策依据。

集软件体系、数据库、数采渠道、操作界面、数采操控柜于一体,完结轻量化布置施行;

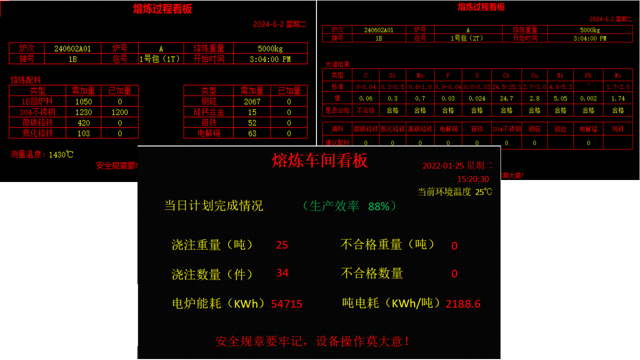

可视化看板可以实时展现熔炼车间的出产状况,包含出产数量、出产速度等要害信息,协助办理人员敏捷了解出产现状,及时作出调整出产方案和流程,提高出产功率和产品质量。

经过主动加料与熔炼质量办理体系的集成,完结配料数据一键下发,主动完结主料加配料;

经过合金加料机与熔炼质量办理体系的集成,完结配料数据一键下发,主动完结合金辅料加配料;

依据造型线的逻辑工位和浇注机浇注进程集成,获取实践每包的浇注数量、分量、时刻等参数;

铁水利用率:强化熔炼进程办理,精准出铁与浇注,削减铁水糟蹋,提高成活率;

国家智能铸造工业立异中心依托同享集团50余年的制作经历沉积、30余项国家/职业/集体规范,开发了30余项软硬件产品、形成了20余套解决方案;面向配备制作业(铸造、铸造、机床、轴承、泵阀等详尽区分范畴)供给数字化车间/智能工厂解决方案。